福建华电邵武能源有限公司输卸煤系统少人值守关键技术研究及应用

改造项目名称

福建华电邵武能源有限公司输卸煤系统少人值守关键技术研究及应用

改造单位

湖北凯瑞知行智能装备有限公司

改造项目概况

本项目的建设重点是对输煤系统开展全面的设备改造和综合治理,改善输煤作业环境,保障输煤系统安全稳定运行。实施输煤现场少人值守建设,提升现场设备的感知能力,完成设备状态、生产过程、环境监测等数据整合,通过对现有输煤控制系统的升级改造,进一步提高设备的自动作业水平。

项目简介

福建华电邵武能源有限公司输卸煤系统存在人工巡检效率低、环境恶劣(高粉尘、高噪音)、设备老化导致堵煤 / 撒煤频繁、系统数据不互通等问题。为解决上述痛点,项目旨在通过智能化改造实现输卸煤系统 “少人值守”,提升系统安全性、运行效率及智能化管理水平,降低人工成本与运维风险。,清扫物落入下方溜槽,减少皮带回程带料,降低沿线清理工作与人工维护成本。

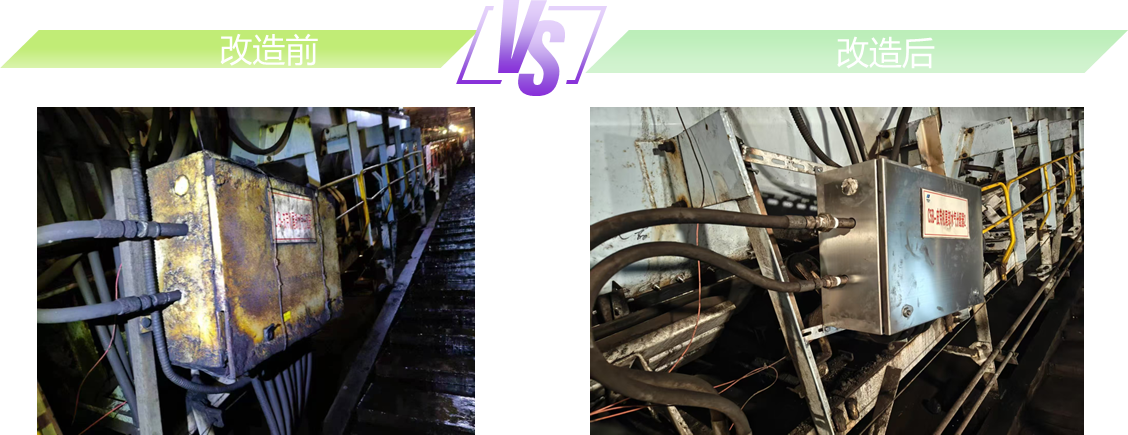

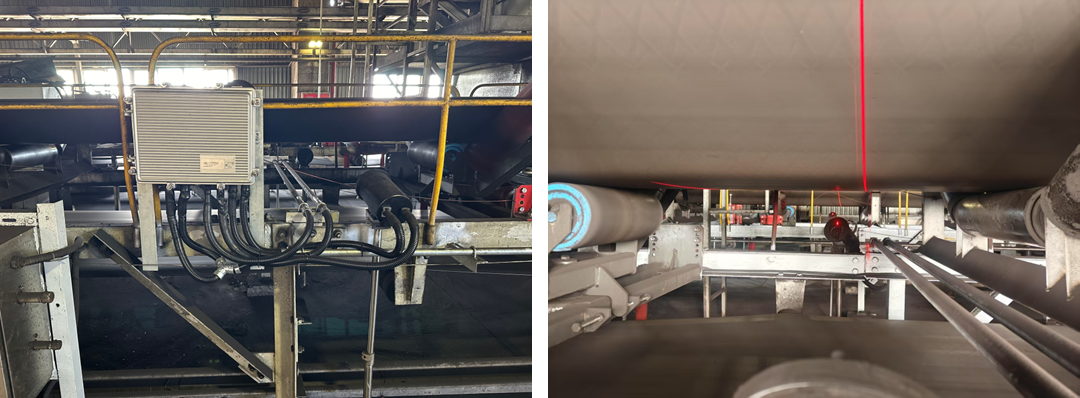

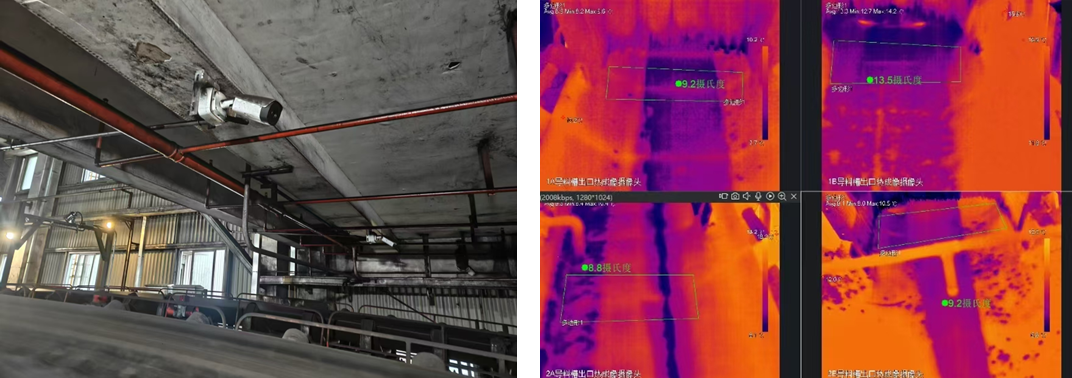

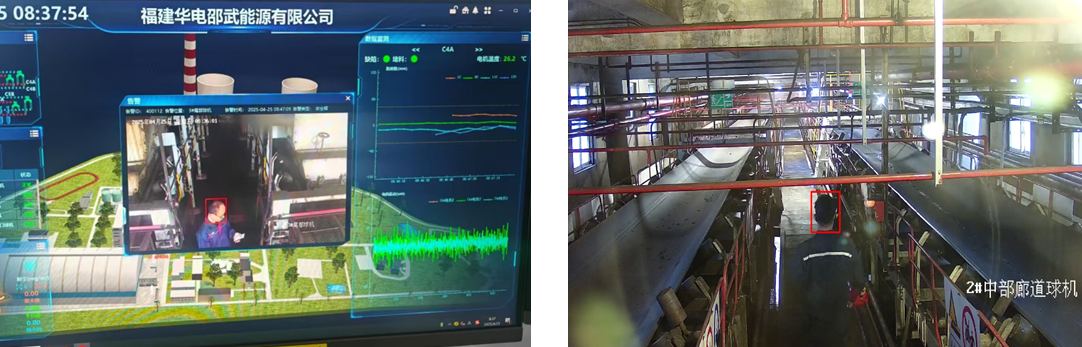

项目围绕输卸煤系统少人值守展开,主要改造内容包括:输煤现场少人值守改造,通过安装 12 套红外热像仪、50 套高清 AI 智能摄像机、15 套视频监控摄像机等定点监测设备,搭配 6 台信号汇集及电气控制箱、18 套智能 AI 视觉跑偏检测系统及实时跑偏位移反馈系统,结合 6 个边缘计算设备和 5 组数据算法模块,实现对皮带跑偏、撕裂、堵煤及电机、滚筒状态等的智能监测与处理。

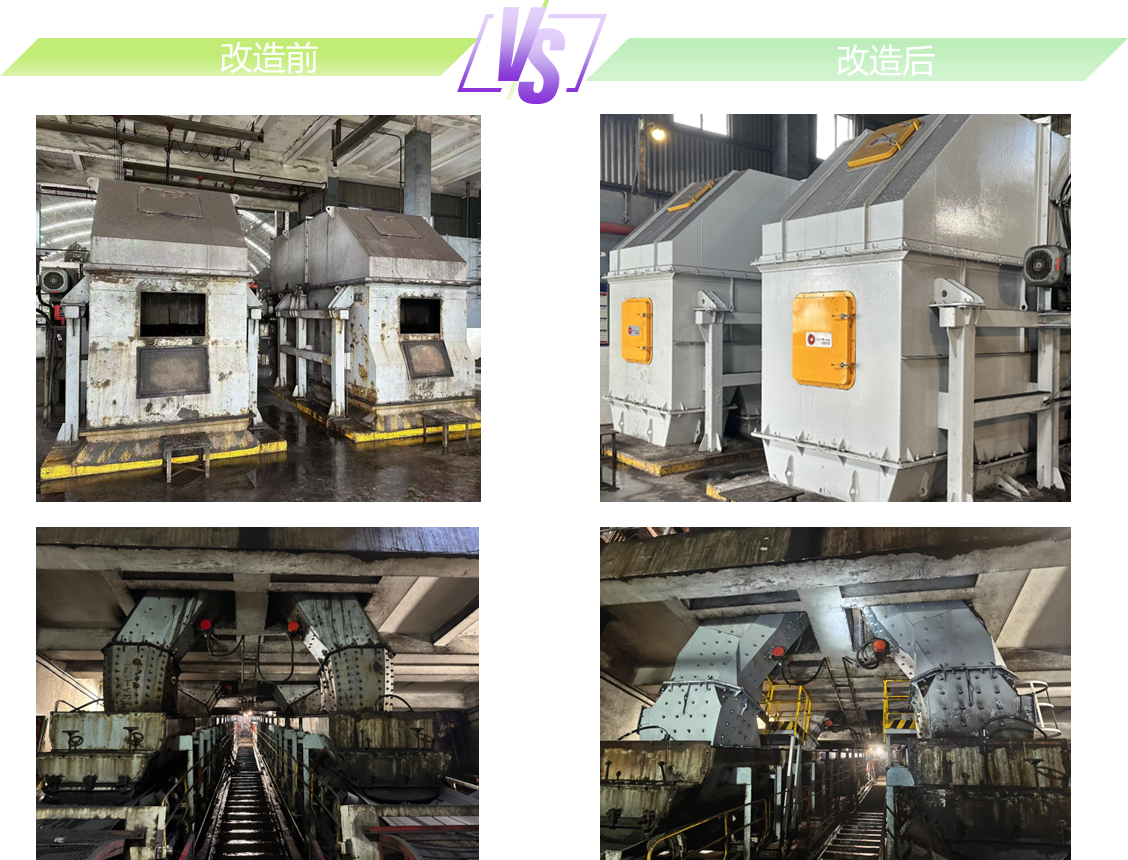

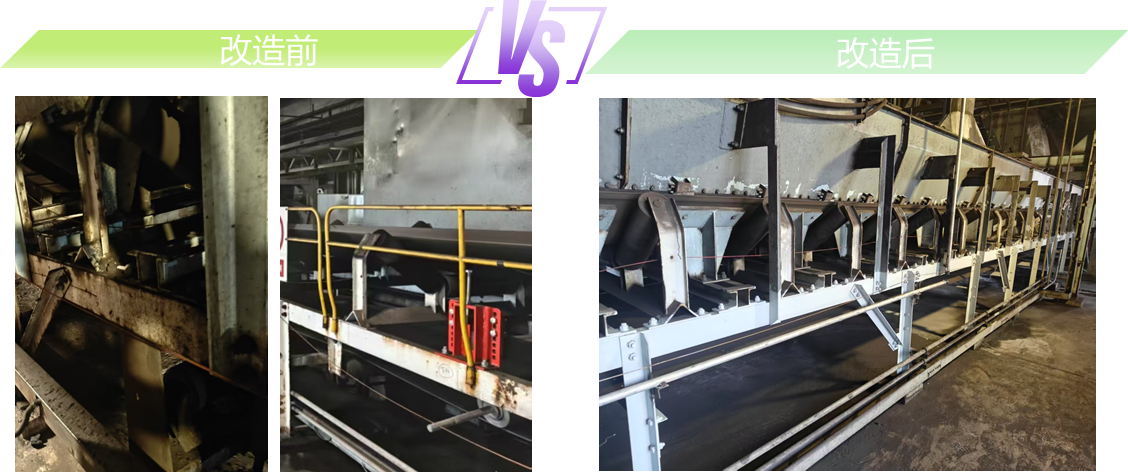

输卸煤设备改造及治理,包括输送机系统改造(导料槽全封闭、滚筒治理、纠偏托辊、头部清扫器等)、堵煤撒煤治理(T3 转运站、落煤管、犁煤器、斗轮机等)、除尘系统治理(微雾抑尘、干雾 PLC 远程控制)、翻车机液压系统改造(整体更换、新增监测报警装置)及输煤系统环境治理(煤仓间地面、机架及钢架除锈刷漆)。

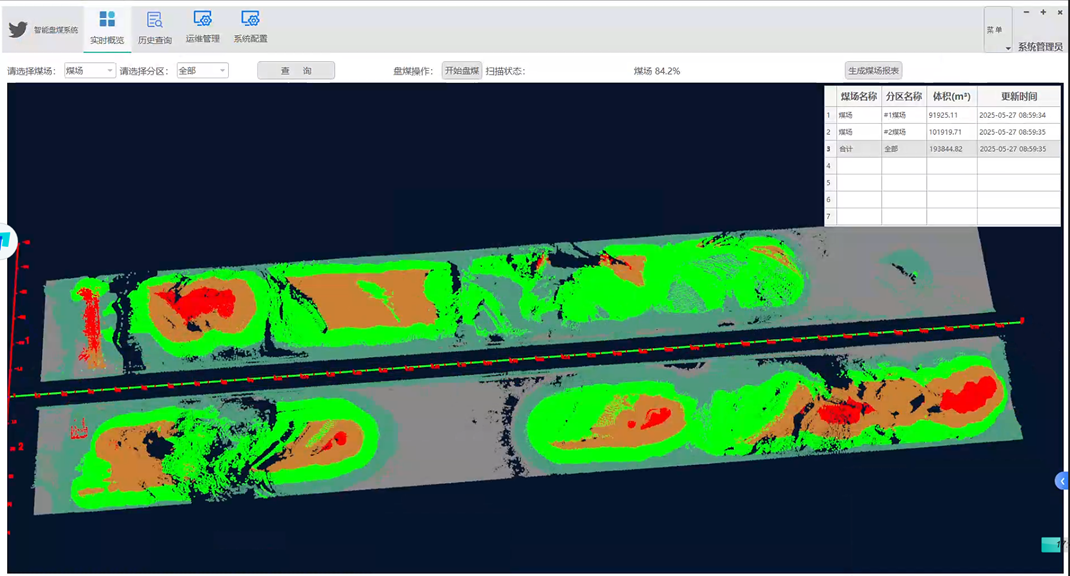

输(卸)煤系统智能管控改造,涉及设备数据分析及故障诊断(建立健康智能管理系统、配置 AI 算法模块)、少人值守一体化管控软件(数据获取及接口、输煤系统管控、数据可视化)、现有输煤控制系统升级(组态软件升级、控制室及设备间新增设施、原视频监控调整、PLC 新增测点)及煤场自动盘煤系统改造。

电气改造,包含新增电气设备供电方案实施、照明改造(新增控制箱和照明灯)及相关电气材料配置。

(一)输煤系 统设备治理

1. T3转运站堵煤、撒煤治理:T3转运站落煤管升级为3-DEM转运点技术曲线落煤管;实现对物料的汇集和控制,减少冲击,降低诱导风与粉尘,降低堵塞风险。

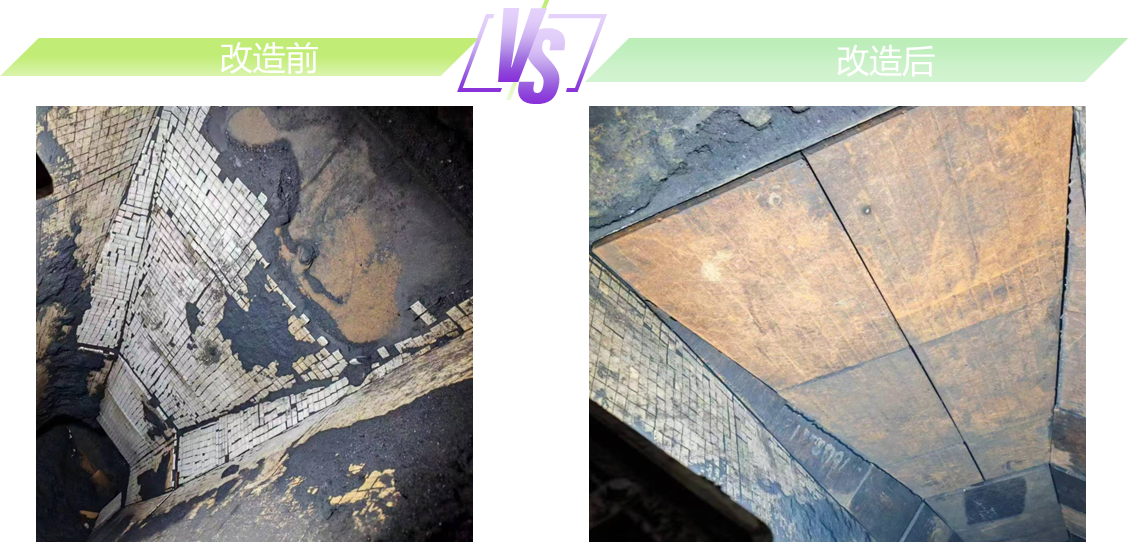

2.落煤管衬板更换:T2转运站、碎煤机室、T4煤仓间及斗轮机的落煤管冲击面衬板更换,升级为 24mm(12+12)高铬合金堆焊耐磨复合钢板,以消除衬板脱落、落煤管磨穿风险,减少堵煤情况。

3. 头部清扫箱改造:头部清扫箱;将传统聚氨酯清扫器升级为头部清扫箱,其内置合金清扫器清扫效率高,使用寿命不低于 2 年,且检修维护方便。

4. 犁煤器漏斗和保护罩:煤仓间犁煤器漏斗和护罩;对煤仓间犁煤器的漏斗和护罩进行升级扩容,并增设密封帘,以解决其撒煤及粉尘外溢问题。

5. 干雾系统修复:修复干雾系统,更换原水汽分配箱和喷嘴,清理干雾管道,以恢复系统使用

(二)输煤系统智能化管控平台

1. 温振监测;输煤皮带电机、减速机、滚筒设备上增加温度与振动监测传感器,有效的对设备的运行状态进行监测。并在碎煤机室增设智能空气炮,以解决湿粘煤导致的落煤管积煤、堵煤问题。

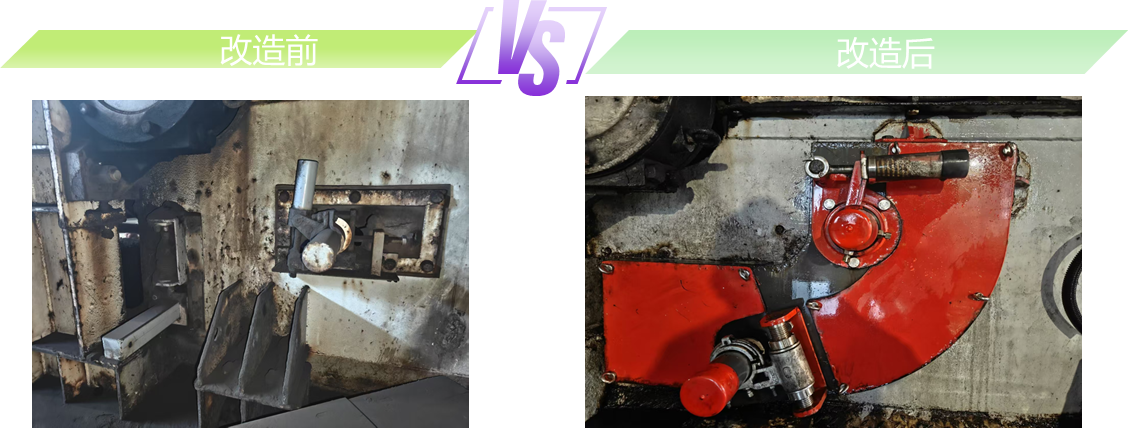

2. 皮带智能纠偏系统:输煤2AB、3AB、4AB、5AB、6AB皮带增设智能纠偏系统,实现皮带跑偏识别与自动纠偏,且智能管控平台可实时查看跑偏情况及纠偏数据。

3. 皮带撕裂检测:通过光学原理与算法,替代传统机械式撕裂检测,从而提高皮带纵向撕裂检测率。

4. 皮带温度监测;在输煤皮带上方加装热成像仪,监测皮带及煤流温度状态,异常时自动报警。

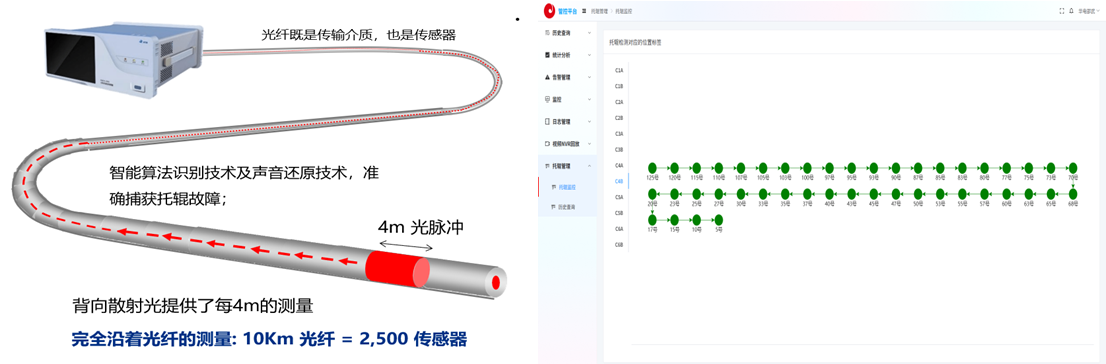

5.托辊状态监测:以分布式光纤声音侦听和振动感知为底层基础,结合人工智能技术,通过对皮带机托辊及皮带本身的声纹、振动等各项指标的监测,协同算法模型的持续性优化,完成对皮带机托辊维护智能监测。

6. 煤场自动盘煤系统;对进口的8台德国SICK激光盘煤仪重新安装、调试,重新配置一套自动盘煤系统及管理终端,优化算法并提高盘煤精度。

7. 输煤控制室升级改造:在现有显示大屏的两侧各新增上下2面显示器,新增2组工作台,配置2台高清宽屏显示器及上位机,用于显示各项功能界面。

8. 电子围栏:在系统中建立作业违章模型数据库,通过视频分析判断工人是否佩戴安全帽,自动识别人员违章行为,实现对违章行为的安全管控。

9. 输煤系统可视化平台:将输煤区域内新增的所有传感器与设备数据全部接入输煤管控大平台内,统一进行管理,并最终实现输煤区域内重点区域、重要设备24小时监测。

(三)输煤系统 环境治理

1.输煤系统地面治理:地面先全面打磨清理至平整密实,干透后涂密封固化剂,最终清洁抛光

2. 机架除锈防腐治理:对6好皮带机架进行彻底打磨并涂刷防腐油漆,以组织其进一步被腐蚀

项目总结

邵武公司输卸煤系统少人值守项目取得显著技术突破,成功研发翻车机、输送机等关键设备的运行状态监测技术,建立大数据模型和管理平台实现实时监测与故障快速定位;通过自动纠偏系统解决皮带跑偏撒料问题,集控室实现皮带全覆盖监测;采用 EDEM 仿真技术优化转运点设计,降低堵料风险,还形成 1 篇专业技术论文及 2 项实用新型专利。

项目投运后效益显著,推动输卸煤系统从人工巡检、现场操作转为少人值守,通过远程监控等功能实现减员增效;固定监测系统及时发现设备初期故障,提高运行可靠性与安全性;有效治理洒落煤、堵煤问题,结合导料槽封闭及除尘改造,大幅改善输煤栈桥卫生状况,降低一线职工劳动强度,实现生产环境与管理模式的双重优化。